Diseño de Cuadro de Control a Medida para Sala de Máquinas de Climatización

- La climatización eficiente de espacios es fundamental para garantizar el confort y la productividad en entornos comerciales e industriales. Un elemento clave en este proceso es el cuadro de control de la sala de máquinas, que permite gestionar y optimizar el funcionamiento de los sistemas de climatización. En este artículo, exploraremos cómo realizar un cuadro de control a medida, incluyendo la lógica de control necesaria para su funcionamiento.

¿Qué es un Cuadro de Control?

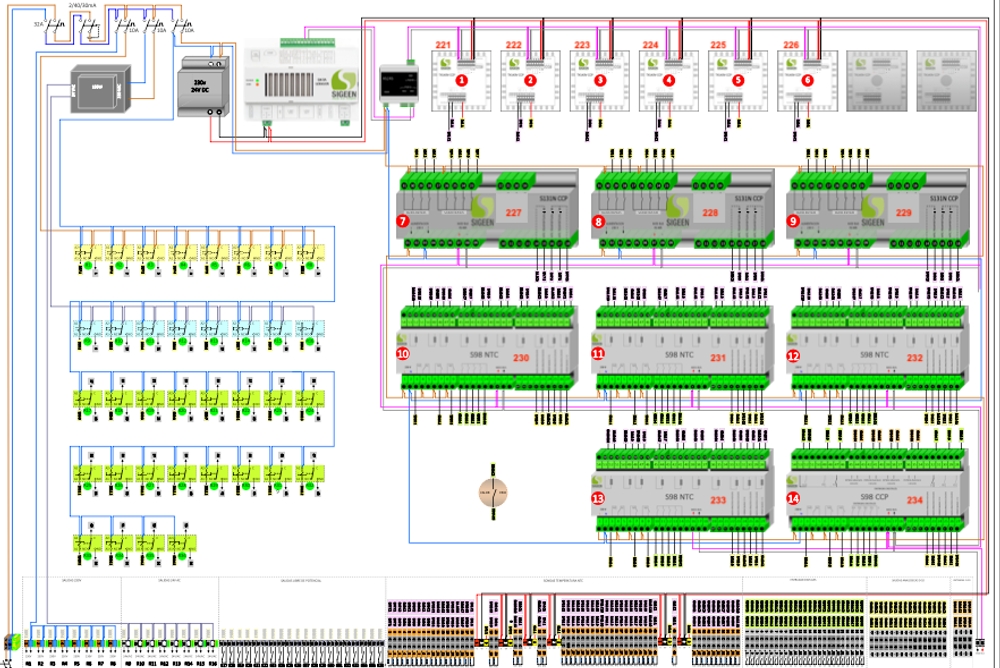

Un cuadro de control es un sistema que agrupa y organiza los componentes eléctricos y electrónicos necesarios para gestionar el funcionamiento de equipos y sistemas. En el contexto de una sala de máquinas de climatización, el cuadro de control permite supervisar y controlar los diferentes elementos del sistema, como compresores, ventiladores, bombas y sensores.

Importancia de un Cuadro de Control a Medida

- Personalización: Cada instalación de climatización tiene características y necesidades específicas. Un cuadro de control a medida permite adaptar la lógica de control y los componentes a las particularidades del sistema.

- Eficiencia Energética: Un diseño adecuado puede optimizar el consumo energético, reduciendo costos operativos y contribuyendo a la sostenibilidad.

- Facilidad de Mantenimiento: Un cuadro de control bien diseñado facilita el acceso a los componentes, lo que simplifica las tareas de mantenimiento y reparación.

- Monitoreo y Control: Permite la integración de sistemas de monitoreo que proporcionan datos en tiempo real sobre el estado del sistema de climatización.

Pasos para la Realización de un Cuadro de Control a Medida

- Análisis de Requerimientos: Antes de diseñar el cuadro de control, es fundamental realizar un análisis exhaustivo de los requerimientos del sistema de climatización. Esto incluye identificar los equipos a controlar, las condiciones ambientales y las necesidades específicas de la instalación.

- Selección de Componentes: Basado en el análisis previo, selecciona los componentes necesarios para el cuadro de control. Esto puede incluir:

- Controladores lógicos programables (PLC): Para la automatización y control de procesos.

- Sensores: Para medir temperatura, humedad, presión, etc.

- Actuadores: Para controlar válvulas, compresores y ventiladores.

- Interfaz de usuario: Pantallas táctiles o paneles de control para la interacción con los operadores.

- Diseño de la Lógica de Control: La lógica de control es el corazón del cuadro. Debe definir cómo interactúan los diferentes componentes y cómo se toman las decisiones. Algunos aspectos a considerar son:

- Control de Temperatura: Implementar un sistema de control PID (Proporcional, Integral, Derivativo) para mantener la temperatura deseada.

- Control de Humedad: Integrar sensores de humedad y establecer umbrales para activar deshumidificadores o humidificadores según sea necesario.

- Programación Horaria: Permitir la programación de horarios de funcionamiento para optimizar el uso de energía.

- Alarmas y Notificaciones: Configurar alarmas para condiciones anómalas, como temperaturas extremas o fallos en el equipo.

- Diseño del Cuadro: El diseño físico del cuadro de control debe ser funcional y accesible. Asegúrate de que los componentes estén organizados de manera lógica y que haya suficiente espacio para el cableado y la ventilación.

- Instalación y Configuración: Una vez diseñado y fabricado el cuadro de control, procede a su instalación en la sala de máquinas. Configura los componentes y la lógica de control según las especificaciones del sistema.

- Pruebas y Validación: Realiza pruebas exhaustivas para asegurarte de que el cuadro de control funcione correctamente. Verifica que la lógica de control responda adecuadamente a las condiciones del sistema y que se cumplan los objetivos de climatización.

- Mantenimiento y Actualización: Establece un plan de mantenimiento regular para el cuadro de control. Además, considera la posibilidad de actualizar la lógica de control y los componentes a medida que evolucionen las necesidades del sistema.